含泥量高或细粒多的物料,在堆矿时会出现偏析现象,细粒集中于中间,大块(粒) 矿石堆在外坡,造成矿堆内渗透率低,浸出液流动过程中会冲到缝隙中引起沟流,使矿 堆不能全部浸出,浸出率低。堆浸前进行制粒可提高矿堆的渗透速度及均匀性。

所谓制粒就是将少量黏结剂与水或氰化物溶液加到矿石上,然后混合或滚动,以便 生成“球团”产品,于是阻碍渗透的细粒被“滚成球”或被黏结在大块矿石上。试验结果 表明,加氰化物溶液优于加水,这样在制粒过程中起到了预浸作用;以水泥、石灰或两者 混合使用作黏结剂均可。

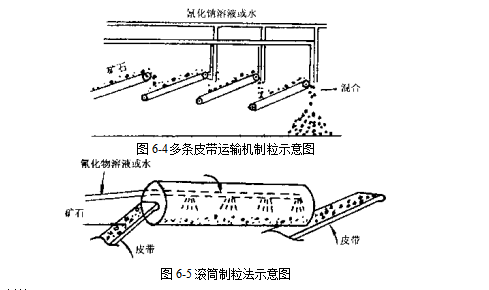

粉矿制粒的方法有皮带运输机制粒法和滚筒制粒法。多条皮带运输机制粒法(见 图6-4),是通过皮带运输机卸料端的混合棒将喷淋的液体与粉矿、黏结剂混合制粒。 滚筒法(见图6-5)是用皮带运输机将矿粉和黏结剂均匀送入旋转滚筒中,通过喷淋浓 氰化液使其黏结成粒。此外,在国内还广泛使用圆盘造球机进行制粒。以某金矿制粒 堆浸实例说明制粒过程:

(1)首先将原矿破碎筛分,大于10mm物料送去直接堆浸,小于10mm物料由皮带运

输机送去制粒。

(2) 小于10mm矿石送至倾角为48。的02800mm圆盘造球机内,同时加入llkg/t水 泥、11.7kg/t石灰和质量分数为0.1%氰化钠溶液,喷入适量的水,在圆盘旋转运动下物 料充分混匀,翻滚,团粒长大,约6min后足够大的矿团便自动从圆盘排出流入下方皮带 机搬出,所得粒矿直径约10 ~ 20mm,含水分12% - 15%。

(3) 保湿养护24h使之固化。

(4) 固化后的粒矿用移动式皮带机送去筑堆。

该矿釆用制粒堆浸后,金回收率提高了 25% ~ 35%,氰化物耗量由原直接堆浸的 1.5k-/t 降低到 0.59k-/t。

制粒堆浸适宜黏土质,或细碎矿石的堆浸,提高了低品位资源的利用范围。这种固 化矿粒较坚固,孔隙度大,渗透速度快,促进矿堆“呼吸”,可及时补充氧,进而可提高矿 堆高度。喷淋时矿粒不移动,不会产生沟流,浸出均匀。此外,清水洗涤可有效地清除 氰化物,清渣时减少了粉尘的污染。实践表明,粉矿制粒堆浸可提高贵液品位和金的回 收率,缩短浸出时间,降低氰化物消耗,有明显的技术经济效益。

229. 怎样进行多段筑堆和分层筑堆?

保证矿堆有足够的孔隙度,使之有良好的渗透性,是堆浸提金能否成功的主要因素 之一。当筑堆物料性质及筑堆设备确定以后,釆用怎样的筑堆方式也是很重要的。实 践证明,多段筑堆法和分层筑堆法可明显提高堆浸效果。

多段筑堆法的要点就是按顺序堆筑,避免运铲设备在矿堆上频繁行驶。即沿矿堆 长的方向分成若干横排,从最前面一横排开始,将运来的矿石按底垫宽度稍窄的宽度卸下,堆完一横排后,用推土机耙平,再运入并卸下第二排矿石,然后再耙平第二排,依次 堆筑直至底垫全铺满矿石并耙平即形成了矿堆。釆用这样的后退式卸料,横排依次堆 筑的方式,可保证每段新筑的矿堆都不会被往返运矿设备压实,保持自然的孔隙,保证 了矿堆的渗透性和透气性。

以多段筑堆为基础,堆筑完一层浸出一层,然后在原矿堆上再堆筑新的矿石,这样 边浸出边筑堆为多层筑堆,对下层矿石可避免因矿堆过高,下部氧气不足而浸出率低的 现象,缩短浸出周期,提高了浸出率。

230. 如何实现较粗金粒的回收?

当矿石中有较粗金粒存在时,用氰化物浸出往往不能将其完全溶解,粗金粒最终变 成细小颗粒损失于尾矿中。为提高金的回收率,有必要在氰化前回收粗粒金。经磨矿 后呈单体解离的粗粒金,除用重选法外,还可用混汞法回收。

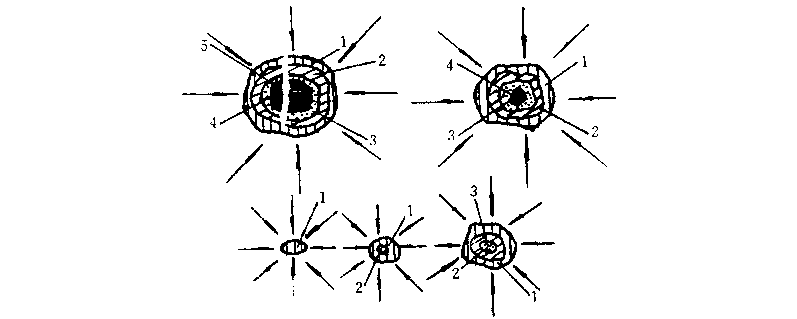

液体汞不仅对金表面有很强的润湿能力,且可向金粒内部迅速扩散形成金汞合金 (见图6-6),使金与其他金属矿物及脉石分离,我们称这一方法为混汞提金法。其产 品为汞齐或汞膏。汞膏中含金低于10%时呈液态,含金高于12.5%时则为微密体。

图6-6不同金粒汞齐化过程状况

l.AuHg! 2.Au2Hg 3.金在汞中固溶体 4.Au3Hg 5.Au

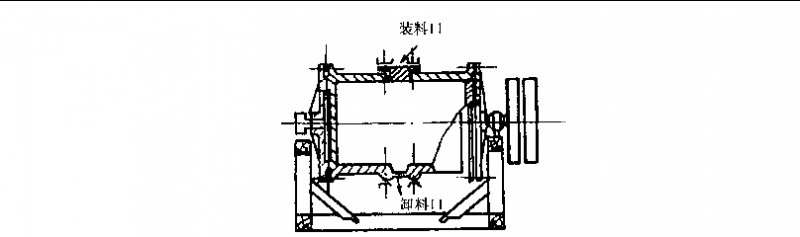

混汞法有内混汞和外混汞之分。所谓内混汞是在磨矿机或专门设备中,如捣矿机、 混汞筒(见图6-7)及水辗机等,边磨矿边混汞。由于该法单体解离的金与汞在搅动条 件下发生碰撞,接触几率高,所以回收率高,有时可达80%。有效混汞粒度范围也宽, 粗可达1 ~ 2mm,细可至0.015mm。

外混汞是先由磨矿设备将矿石磨碎,排出矿浆进行混汞。通常使用混汞板。矿浆 在流过混汞板时,单体金在重力作用下沉降至汞板表面,与汞层接触后被汞捕获。所以 外混汞捕获金的适宜粒度一般为0.2 ~ 0.03mm。其回收率可从30% ~ 40%到60% ~ 70%。由于混汞作业不能使金得到充分回收,通常与其他方法联合,如混汞一浮选,混汞一氰化等提金流程。混汞板也常用于内混汞后的矿浆处理,以回收细粒汞膏。

4.圆筒筛5.喷水管

汞板多是由几块镀银紫铜板搭接而成,如图6 - 9和图6-10所示。其规格一般为 厚 3 - 5mm、宽 400 - 600mm、长 800 - 120mm。

圆筒筛与磨机同步运转,其直径与磨机排矿口直径相适应,如!1500mm x 3000mm 球磨机,其圆筒筛直径为350 - 400mmo其上有相间排列的小孔,小孔直径为3mm左 右,筒内焊有螺旋导片,以使筛上大块向前输送,由筒筛一端排出。

圆筒筛内设一水管,沿轴向钻有!4mm小孔,工作时喷水以调节混汞的给矿质量分 数,同时起清洗筛面作用。汞板支架可用角铁或方木制作,汞板底槽可用钢板焊接而成,其坡度通常以原分级 给矿溜槽为准,一般需大于15% 。

229. 在混汞板操作中应注意哪些问题?

当矿石性质及混汞板条件确定后,操作条件则是影响混汞回收率的重要因素。操 作者必须注意以下几个问题:

(1) 给矿粒度。适宜的给矿粒度为0.42 + 3.0mm。对于呈细粒金存在的矿石其磨 矿细度可小至0.15mm。

(2) 给矿质量分数。降低给矿质量分数,有利于提高金的回收率,合适的给矿质量 分数在10% ~25%范围内,若与后续作业发生矛盾时,一般以后续作业所要求质量分 数为准。

(3) 矿浆酸碱度。在碱性介质中,可有效地控制矿泥对金粒的污染,以利于汞对金 的润湿。通常用石灰调节矿浆酸碱度,使其pH值维持在8.0 ~ 8.5。

(4) 汞的用量。汞的添加量应适宜,用量过高会降低汞膏的稠度和弹性,易造成汞 膏及汞的流失;用量不足汞膏变得坚硬,降低其捕金能力。汞板首次涂汞量为15 + 30虹 m2,每隔6 ~ 12h,或每班补加一次,补加汞量一般为矿石含金量的2 + 5倍。1t矿石消耗 汞量2~9g,处理含砷和锑的矿石时,汞耗量达10~ 15go总之,汞的用量多少及补加间 隔时间长短,取决于混汞作业中应保持足够量的汞,以保证金粒在汞板任何地方都可被 汞捕获。

(5) 刮取汞膏。通常刮取汞膏的时间与补加汞的时间是一致的。刮取汞膏时先停止给矿,将汞板冲洗干净,并于专门的铁盘中,用硬橡胶板自汞板一端开始,向另一端方 向逐渐刮取。刮取汞膏时不必太彻底,实践证明,汞板上留下一薄层汞膏有利于混汞, 还可防止汞板"生病”

230. 汞板“生病”怎么办?

汞板“生病”将导致降低乃至失去捕金能力。其主要症状有:汞板干涸,汞膏坚硬, 说明汞量不足,及时补加汞即可消除;汞板上的汞出现粉化现象,矿石中硫和硫化物会 与汞作用使之粉化,并在汞板上生成黑色斑点,使汞板的捕金能力丧失,尤其是有砷、 锑、铋的硫化物存在时,这种现象更严重;矿浆中溶解氧会使汞氧化,那么汞板上会有红 色或桔红色斑痕;此外,还会有绿色的氢氧化铜等。国内多数矿山釆取如下几种措施: ①加大石灰用量抑制硫化物,有时pH达到12。②增大汞的添加量,使过量汞与粉化汞 一起流走。③增大矿浆流速,让矿粒摩擦掉汞板上的斑痕。④可用2%氰化物溶液冲 洗氢氧化铜绿斑,清除后用毛刷往原绿斑处涂一厚层银汞膏。⑤汞板上的黑斑可用4L 水加5kg氯化铵、1.7kg熟石灰,0.25kg碳酸钠的混合物擦洗,黑斑出现应立即清除,否 则难以处理。⑥汞板上的油污点可用2% ~3%的苛性钠溶液清洗。

银汞膏的制备方法是:在10% - 15%的硝酸银溶液中加入金属汞(金和汞的质量 比为1: 16),溶解后用鹿皮或帆布挤出液体,即得糊状银汞膏。

231. 汞膏如何处理?

汞膏的处理包括洗涤、压滤和蒸馏三个主要步骤。

(1) 汞膏的洗涤。内混汞所得汞膏含杂质多,通常需用溜槽或淘金盘进行清洗。

从混汞板上刮取的汞膏比较干净,处理也较简单,可将其置于小瓷盘中加清水反复 清洗,操作者戴上胶手套,用手不断揉搓,以便尽量洗去杂质。混入汞膏内的铁可用磁 铁吸出。汞膏洗至光洁、明亮为止。然后用致密的布将汞膏包好送去压滤。

(2) 汞膏压滤。汞膏压滤以除去多余的汞和获得浓缩的固体汞膏。小规模生产中, 多用手工进行压滤,也可用螺旋式或杠杆式压滤器挤压。汞膏量大的厂,则釆用风动或 水力压滤机工作。

挤压出来的汞中还含有0.1% ~0.2%的金,这种汞称为"回收汞”,将其再用于混汞 作业效果比纯汞还好。

固体汞膏含金量取决于混汞金粒的大小。金粒越大含金量越高,高者可达45% ~ 50%,金粒细小则含金量降低到20% ~25%。

(3) 汞膏的蒸馏。用蒸馏法将固体汞膏中金、汞分离。小型矿山多釆用蒸馏罐(见 图6-11),大型矿山则多用蒸馏炉。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。